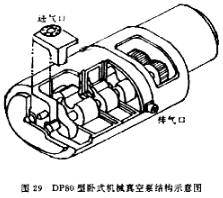

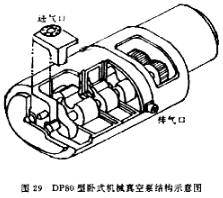

爪式泵的整機型式分為立式和臥式兩種。臥式構造以英國愛德華公司開發的一級羅茨轉子加上三級爪形轉子的 DP80 型機械真空泵為代表 ( 見圖 29) 。羅茨轉子為高真空吸氣級,爪形轉子為壓縮排氣級,這么組織能夠在低進口壓力下得到大抽氣速率。其極限壓力可達 1Pa 以下。

這種構造的泵特點是整機重心低,各級轉子與隔板之間的空隙易于調整。為了在低壓下取得較大抽速,泵的羅茨吸氣級要做得比爪形排氣級大 50 %。為了防止泵在粗抽時期發生組間“過壓”,在羅茨及中心爪型級之間設有較大的傳輸空間作為壓力緩沖空間。別的還能夠裝置級間過壓安全閥以確保作業牢靠。為了有助于抽除水蒸汽,在泵的排氣級設置了氣鎮閥。泵的傳動型式與羅茨真空泵一樣。

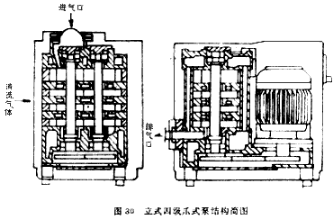

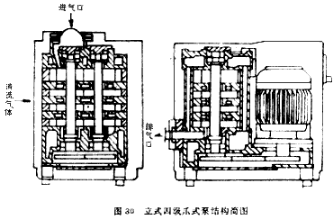

立式構造爪式真空泵是由德國萊寶公司主要開發制作的。圖 30 為立式構造爪式泵構造簡圖。

圖 30 所示為四級爪形轉子串聯構造。泵的轉子軸及電機均為豎直裝置,泵進氣口在上面,排氣口在泵下部,泵殼帶有水冷套,以下降泵軸承及軸封處的溫度。榜首級泵腔為吸氣級,其吸氣容積比后邊三級要大,構成級間壓縮。四對轉子裝在二根平行軸上,軸由上下兩頭軸承支承,電動機倒豎裝置,經過渡齒輪將動力傳遞到轉子軸上,轉子軸由一對同步時限齒輪股動及調整和固定轉子的相位。泵腔級與級之間有隔板,隔板上有級間氣體通道。氣體的進氣口和排氣口均開在隔板端面上,分別由兩個轉子端面守時開閉,具有閥門調節作用。當泵腔的一部分正在壓縮氣體和排氣時,另一部分則翻開進口,吸入氣體。每一級都是氣體進口在上,出口鄙人,與臥式泵對比,這種氣流傳輸道路及泵構造是有利于抽除富含塵埃和帶有懸浮微粒的氣體,并且軸向返流小。

當泵在某些生成微粒量很大,乃至反響生成腐蝕性氣體的出產技術中使用時 ( 如 PCVD 技術中多晶硅膜的制備和半導體刻蝕等 ) ,能夠經過向泵內引進清潔氣體的方法處理此類技術進程的抽氣疑問。引進的氣體一般為惰性氣體 ( 例氮氣 ) 。為了使被抽除氣體中的微粒在泵內傳輸進程中堅持懸浮狀況和避免它們在泵腔內堆積,則引進的清潔氣體的速率 Vgas 有必要遠大于微粒的自由落體速率 Vterm 。這么,引進氣體有必要在泵腔內的吸入氣體開端被壓縮曾經進入,別的引進的氣體量應當足夠大,以使 Vgas 顯著大于 Vterm 。

這意味著應當在不同級別離引進氣體,并且氣體的引進流量有必要與各級的壓力比正比,即引進氣體流量應逐級添加。一般清潔氣體進口開在各級泵腔端面的排氣轉子一側,其進口方位應能由排氣側轉子操控,即可由排氣側轉子進行時控。這么能夠削減泵內部級間返流,并且也減小了對吸入側的影響。

使用上述摻氣原理,爪式泵可在化學工業、蒸餾、枯燥技術等出產進程中使用。例在某些 CVD 進程中反響呈現的易燃易爆氣體能夠用這種方法來抽除。經過引進惰性氣體 ( 一般為 N2 氣 ) 能夠將反響氣體的濃度降到可燃性約束值以下。

當用爪式泵抽除含化學溶劑蒸汽或氣體液體混合物時,可在泵排氣口設置氣體冷卻冷凝器,被壓縮和加熱的技術氣體經過排氣通道進入氣體冷卻冷凝器內,其間的化學溶劑或液體被冷凝收回,冷卻后的氣體大部分被排放掉,少數所需求的處于排氣壓力下的冷卻氣體被泵從頭回抽入泵腔壓縮級,而坐落泵腔排氣級側的冷卻氣體進口在壓縮腔的容積減小進程開端前被翻開,冷卻氣體接連流入壓縮腔內與從前吸入的技術氣體混合直至到達排氣壓力。只有此進程完結后,轉子才將排氣口翻開,將混合氣體排到氣體冷卻冷凝器中,進行下一次循環。

為避免因為泵腔內進入冷卻氣體而添加泵抽除的技術氣體總量,將泵與氣體冷卻冷凝器構成閉循環的冷卻回路,泵從進程中將所需求量的冷卻氣體從冷卻冷凝器的結尾回抽入壓縮腔。

在以上抽氣進程中,氣體的壓縮效果主要不是由減小泵腔的容積而是由通入冷卻氣體來完結的,這么可確保在某些技術進程中發生的液氣混合物或蒸汽在泵的作業條件下被抽除。

德國萊寶公司關于半導體制作技術所用的爪式泵,從作業安全和使用方便思考裝備了作業參量監測與操控系統。泵在作業中的一切有關的參量,如溫度、壓力、氣體流量等均由外表監控并設 CPU 接口,可采用微機操控。